Comment fait-on communiquer les machines entre elles, avec les opérateurs et les services ?

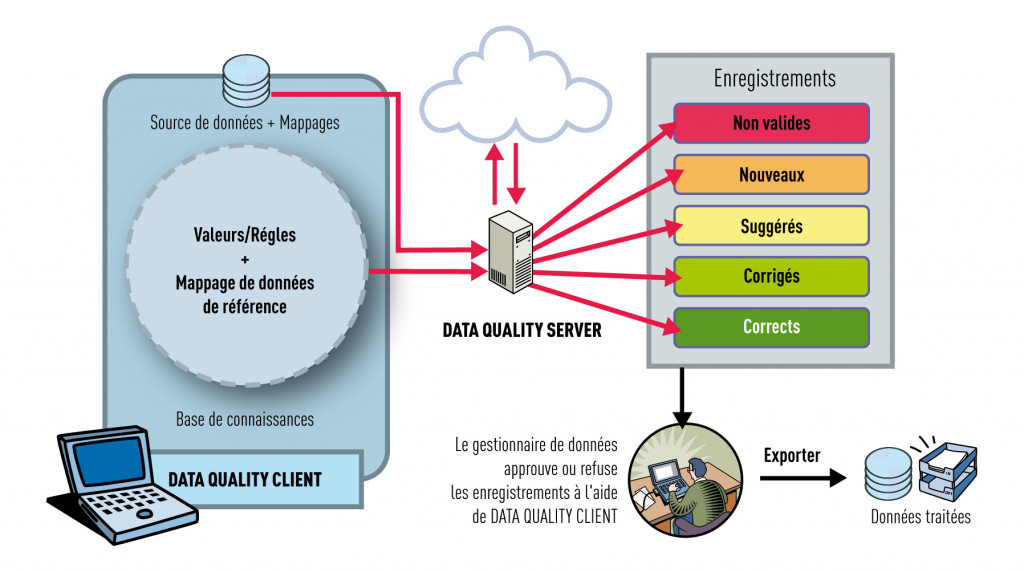

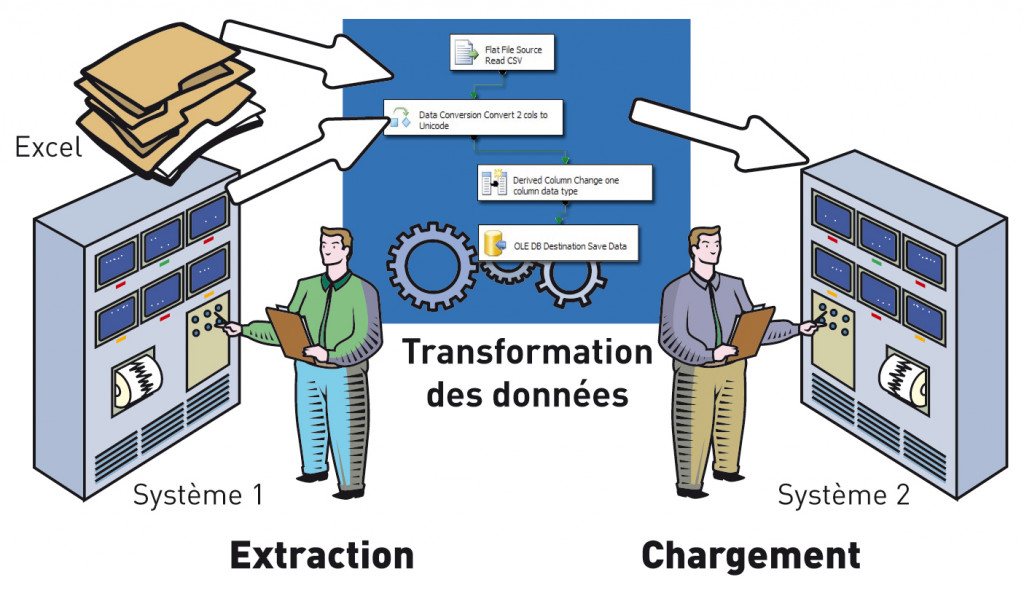

Comment récupère-t-on des informations fiables , sans doublons et sans re-saisie ?

Comment traite-t-on tous ces datas pour fluidifier la production et disposer d’indicateurs de performance ?

Comment réaliser une analyse prédictive sur la production ?

Comment rendre mobile l’accès à l’information ?

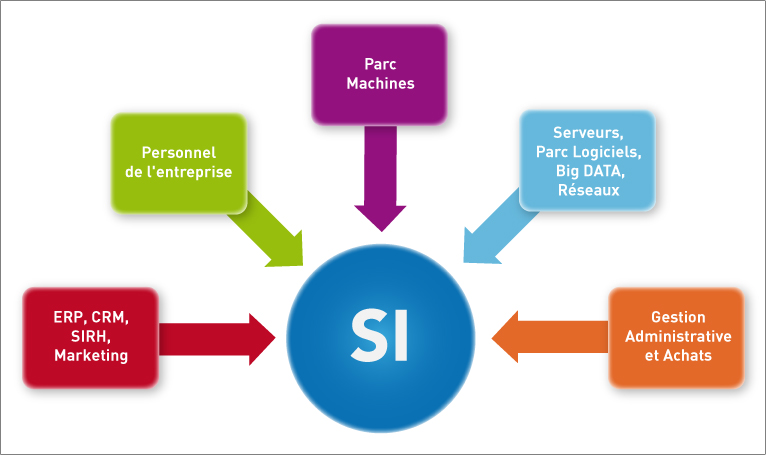

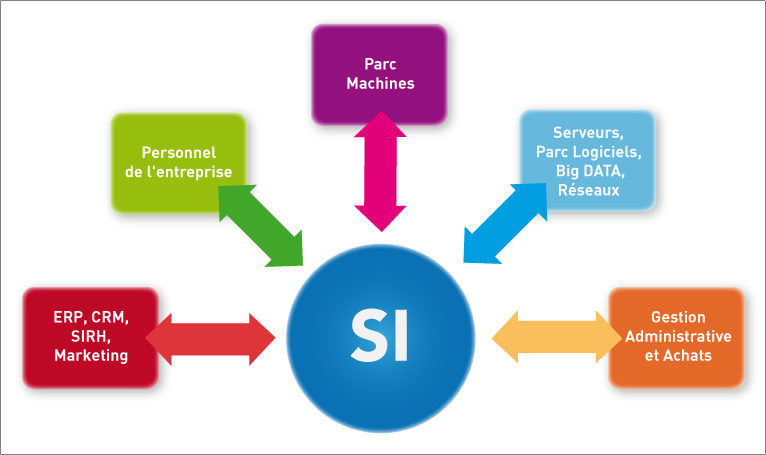

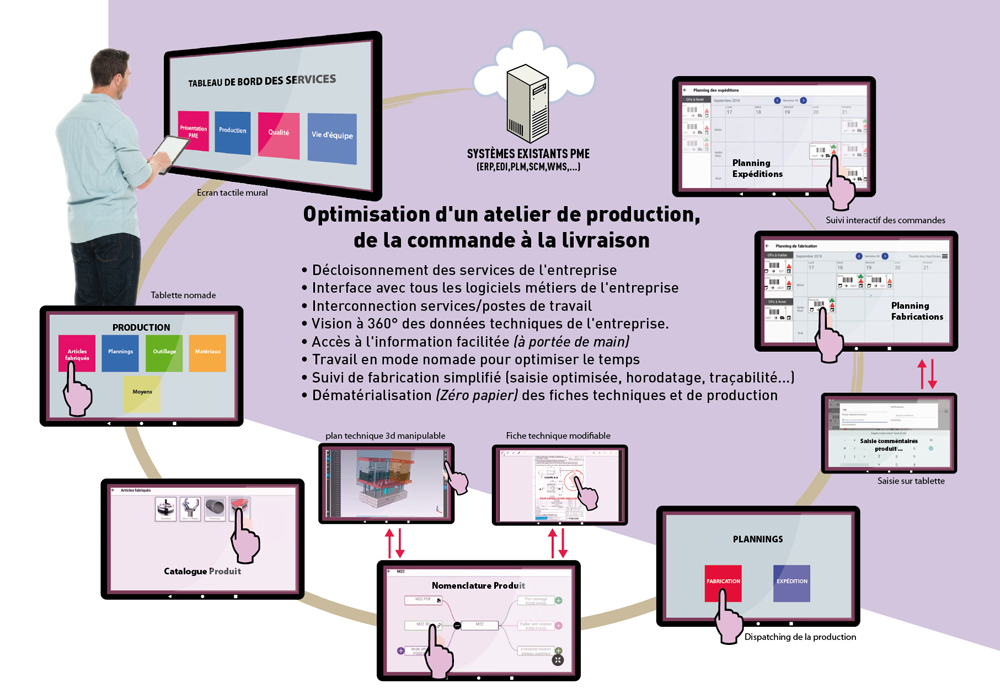

Autant de questions que l’on se posent pour la mise en place d’un Système d’Information connecté et agile.

Et bien d’autres encore …

Constat (rapide) des Systèmes d’Informations actuels

On assiste à une recrudescence des logiciels dédiés pour supporter l’activité des différents métiers de l’entreprise : commerce, gestion des ventes, achats, production, logistique, ressources humaines. Dans certaines entreprises, ces différents services font appel au logiciel Excel pour construire des outils « bricolés » pour un besoin ponctuel et spécifique. Par ailleurs, les données techniques sont confinées dans des archives papiers ou dans un coffre-fort numérique avec un « encore » autre système (GED) pour la gouvernance.

La multiplicité des outils de gestion des données techniques et de logiciels, ont pour effet de fractionner l’information. Ces sources de données cohabitent sans qu’elles n’aient d’interconnexion ou voire même de synchronisation. On assiste alors un cloisonnement par service ou par poste de travail obligeant aujourd’hui les utilisateurs à partir à la recherche de l’information manquante.

Les freins aux déploiements des SI

Comment faire le bon choix ?

Notre réponse est de proposer notre expertise auprès des PME afin de les accompagner pour :

Plusieurs actions seront menées pour avoir une vision à 360° des données en circulation dans une entreprise :

Audit et préqualification du Système d’Information;

Aide aux déploiements du nouveau Système d’Information;

Reprise et cartographie des données techniques au sein des différents systèmes et/ou services de l’entreprise;

Interconnection des applications métiers, logiciels de gestion,et objets connectés;

Dématérialisation et digitalisation des dossiers de production;

Travail en mode nomade de type zéro papier pour faciliter la vie des salariés;

Mise en place des outils d’analyse prédictive

Les objets connectés, pour une planification experte et agile

L’analyse prédictive

L’idée est simple : un comportement passé a des chances de se reproduire dans l’avenir.

En tenant compte d’un ensemble de variables contextuelles il est possible de déterminer si un événement va se répéter et quand il a le plus de chance de se répéter. Si une entreprise connaît un pic de production à partir de mars et un creux en juin, l’analyse prédictive va permettre de raisonner les ressources en fonction de cette variation. Les répercussions touchent ainsi l’ensemble de l’activité : gestion du personnel, transport, trésorerie… Concrètement, l’analyse prédictive d’un ERP confère une adaptabilité sans précédent à tous types d’activités.

Plus la quantité de données est importante plus leur analyse prédictive reposera sur une modélisation pertinente et plus les prédictions auront une probabilité élevée. Ça tombe bien, les ERP traitent une quantité de données massive !

La sophistication des modélisations n’est pas prête de s’arrêter avec le développement du data mining et de son exploitation.

Les applications sont multiples :

L’analyse prédictive

L’idée est simple : un comportement passé a des chances de se reproduire dans l’avenir.

En tenant compte d’un ensemble de variables contextuelles il est possible de déterminer si un événement va se répéter et quand il a le plus de chance de se répéter. Si une entreprise connaît un pic de production à partir de mars et un creux en juin, l’analyse prédictive va permettre de raisonner les ressources en fonction de cette variation. Les répercussions touchent ainsi l’ensemble de l’activité : gestion du personnel, transport, trésorerie… Concrètement, l’analyse prédictive d’un ERP confère une adaptabilité sans précédent à tous types d’activités.

Plus la quantité de données est importante plus leur analyse prédictive reposera sur une modélisation pertinente et plus les prédictions auront une probabilité élevée. Ça tombe bien, les ERP traitent une quantité de données massive !

La sophistication des modélisations n’est pas prête de s’arrêter avec le développement du data mining et de son exploitation.

Les applications sont multiples :

Aide à la décision : Simulations sophistiquées, fixer un cap, prévisions de croissance, de ROI ou pistes de développement. La Business Intelligence permet de mieux piloter son entreprise.

Production : Planification/Ordonnancement en flux tiré (JAT, DDMRP) ou en flux poussé (MRP).

Achats : sourcing des fournisseurs, prévoir, planifier les approvisionnements.

Gestion des stocks : Anticiper les volumes, entrées et sorties, contraintes logistiques et frais relatifs, la diminution de perte de matière première.

CRM : Comportements des prospects ou clients, relation client, offre promotionnelle…

Vente : Analyser les comportements récurrents saisonniers. Soldes et autres opérations commerciales peuvent être déclinées en fonction des résultats précédents.

Comptabilité : anticiper les cycles financiers ;

RH : Besoins de la gestion du personnel, gestion d’un turn-over, recours aux intérimaires…