Comment mesurer et analyser les risques professionnels en espace de production ?

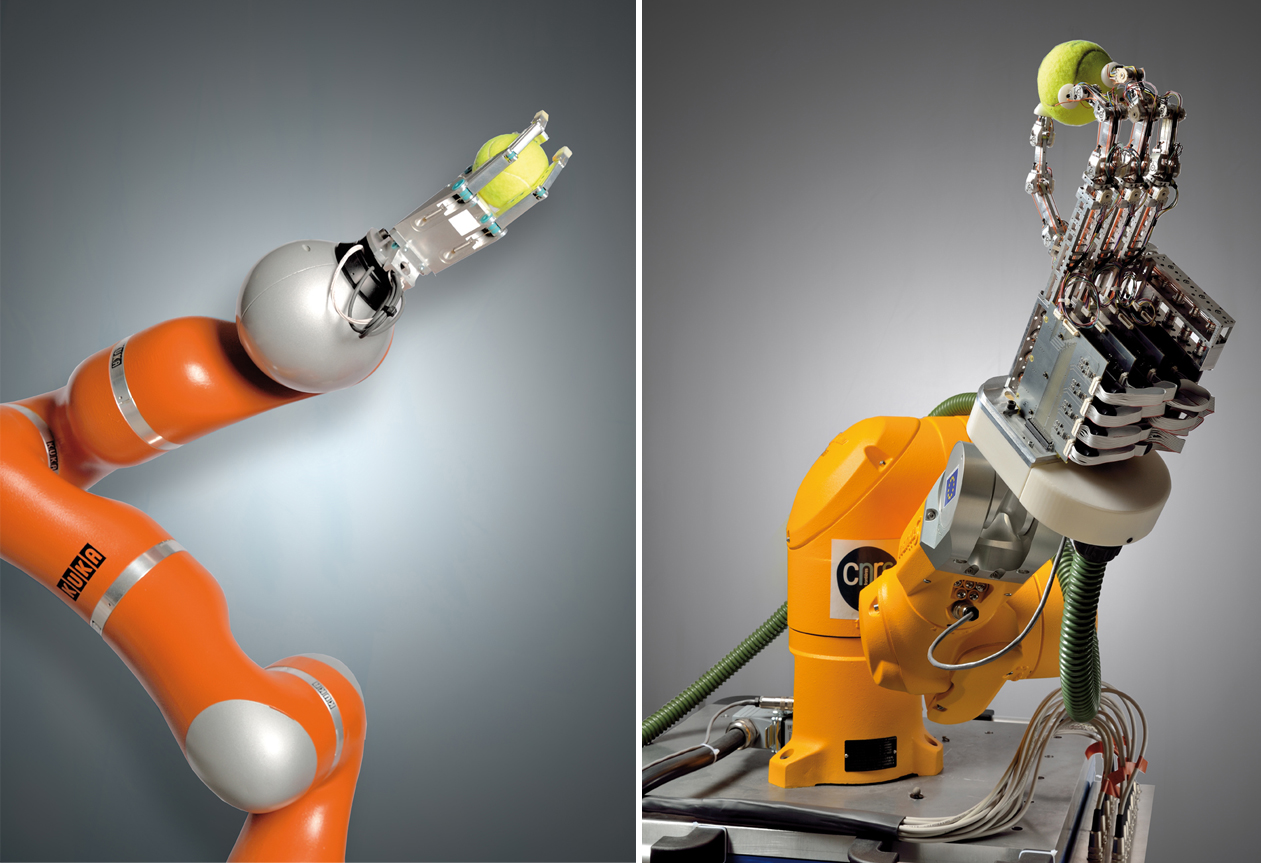

Comment sécuriser la relation humain-robot dans un espace de production collaboratif ?

Comment intégrer l’automatisation dans la logistique de production ?

Comment améliorer la capacité du robot à attraper tout type d’objet ?

Comment faciliter l’intégration robotique tout en maitrisant les coûts de développement ?

Autant de questions que l’on se posent pour une stratégie d’intégration de robots collaboratifs.

Et bien d’autres encore …

Notre solution est d’accompagner les entreprises pour :

L’Analyse des Risques

La nouvelle génération de robots est conçue pour partager le même espace que l’humain et pour interagir avec lui dans la production. Cependant, s’ils respectent les exigences de sécurité normatives, les robots collaboratifs peuvent être à l’origine de nouveaux risques pour les travailleurs. C’est la présence de dispositifs de protection (capteurs d’effort, détecteurs de présence, etc.) reliés au système de commande du cobot, et complétés par des caractéristiques physiques qui lui sont propres (faible inertie, limitation de la force, de la vitesse, etc.), qui assure la sécurité des opérateurs.

L’Interopérabilité des Systèmes*

Que ce soit dans le domaine des machines spéciales ou de la robotique, la conception des systèmes mécatroniques intelligents nécessite d’interagir et de communiquer entre des éléments matériels et logiciels très hétérogènes.

L’objectif est de permettre à des systèmes de dialoguer / travailler en mode coopératif dans un environnement de production avec des contraintes temporelles strictes.

Il s’agit de développer des briques logicielles permettant de gérer l’hétérogénéité du matériel, faciliter la communication à l’intérieur et à l’extérieur d’un robot, améliorer la qualité des logiciels et réduire les délais et les coûts lors de la création de nouvelles applications.

Elles doivent aussi permettre aux robots ou aux matériels de s’auto-configurer, de s’auto-adapter et de s’auto-optimiser face à l’évolution de l’environnement.

* (Les seules recommandations existantes s’appuient pour l’essentiel sur la norme IEC 61131-3 et sur les recommandations de l’association PLCopen qui regroupe des membres industriels tels que ABB, BECKHOFF, BAUMULLER, REXROTH, B&R, ELMO, GE, KUKA, MITSUBISHI, OMRON, SCHNEIDER, ROCKWELL, SIEMENS, STAUBLI, YASKAWA, …)